Panel Frigorífico. Paneles Para Cámara Frigorífica.

- PANEL PARA CÁMARA FRIGORÍFICA | Master Frigo

- CARACTERÍSTICAS TÉCNICAS

- MONTAJE Y EJECUCCIÓN

- ACABADOS Y CARTA DE COLORES

- DESCARGAS

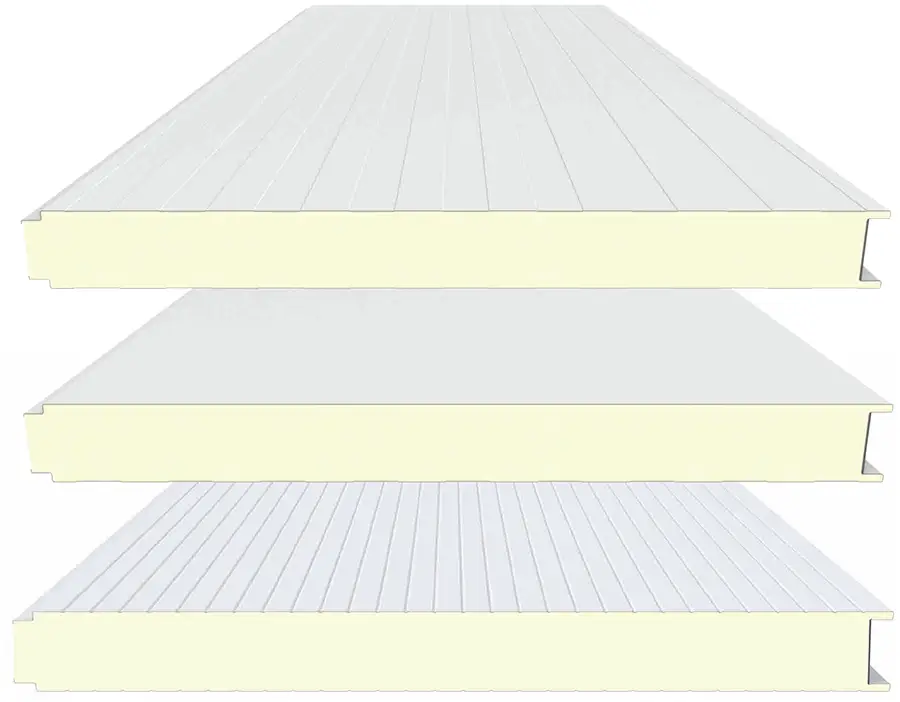

Los paneles MASTER-FRIGO son paneles prefabricados en línea de producción en continuo, y están compuestos por dos láminas de acero galvanizado y prepintado, unidas por un núcleo de espuma rígida de poliuretano (PUR) o poliisocianurato (PIR), formando un elemento tipo sándwich con una junta macho y hembra.

Los paneles MASTER-FRIGO están especialmente diseñados para su utilización en todo tipo de proyectos relacionados con la industria agroalimentaria, desde el transporte, manipulación y conservación, hasta la congelación y ultracongelación de los alimentos.

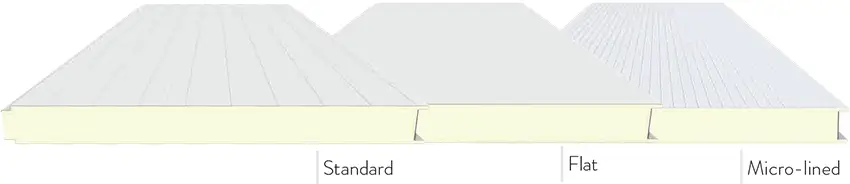

MASTERPANEL ofrece diferentes configuraciones en función del proyecto al que van destinados, pudiendo elegir entre cinco espesores distintos, dos nervados exteriores y dos nervados interiores diferentes, así como una amplia gama de colores disponibles. Por otra parte, MASTERPANEL también ofrece la posibilidad de fabricar paneles con espuma PIR (poliisocianurato) autoextinguible con certificación B-s1, d0 según Euroclases (UNE-EN 13501).

CARACTERÍSTICAS TÉCNICAS

| Espesor de panel | 60, 80, 100, 120, 150 mm. |

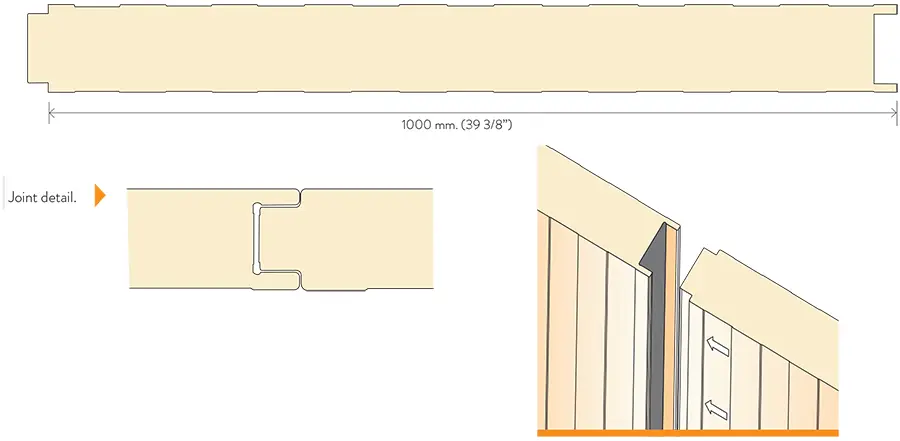

| Ancho útil | 1.000mm |

| Longitud | Hasta 16.000mm (máximo recomendado 9.000mm.) |

| Ámbito de aplicación | Cámaras frigoríficas |

| Espesor de chapa ext.: | 0,4 / 0,5 / 0,6 / 0,7 mm |

| Espesor de chapa int.: | 0,4 / 0,5 / 0,6 / 0,7 mm |

| Pintura (ver sección de acabados): |

|

| Nervado exterior | Standard/Liso |

| Nervado interior | Standard/Liso |

| Tipo de núcleo |

|

| Densidad del núcleo | 40kg/m³ |

| Resistencia a tracción | >0,060Mpa |

| Resistencia a la flexión | >0,100Mpa |

| Resistencia a la flexión | >0,100Mpa |

| Reacción al fuego | Cs3d0 / Bs1d0 |

| Espesor del panel | Peso | Transmitancia Térmica (factor U) | Resistencia Térmica (factor R) | |

| mm | kg/m2 | w/m2k | kcal/m2h0C | m2k/w |

| 60 | 9,94 | 0,36 | 0,31 | 2,76 |

| 80 | 10,72 | 0,27 | 0,23 | 3,75 |

| 100 | 11,50 | 0,21 | 0,18 | 4,71 |

| 120 | 12,28 | 0,18 | 0,15 | 5,67 |

| 150 | 13,45 | 0,14 | 0,12 | 7,09 |

Cálculos según EN14509, tomando la resistencia superficial según flujo horizontal y despreciando la influencia de las caras perfiladas. Las pérdidas en uniones atornilladas deben ser calculadas por el proyectista.

FUNCIONES Y VENTAJAS DE LOS PANELES MASTER-FRIGO

- Excelente estética

- Gran capacidad de aislamiento térmico

- Poseen una alta resistencia mecánica

- Gran estabilidad dimensional

- Estanco frente al vapor de agua

- Resistente a ambientes agresivos

- Material versátil que permite cualquier configuración

- Rápido de instalar y fácil de mantener (fácil limpieza)

- Son fácilmente desmontables y pueden reutilizarse

- Fabricación a medida evitando desperdicios

- Fabricado con materiales reciclables

REACCIÓN AL FUEGO

MONTAJE Y EJECUCIÓN

Recomendaciones básicas de montaje:

- El suelo sobre el que se apoyarán los paneles sándwich deberá estar totalmente nivelado, limpio y liso.

- Se comprobará la verticalidad (paredes) u horizontalidad (techos y cubiertas) de los paneles una vez instalados, corrigiendo cualquier tipo de desviación.

- El sistema de unión vertical entre paneles se realiza por presión de la junta machihembrada y aproximación de un panel contra el anterior.

- La unión pared–techo se deberá llevar a cabo siguiendo estrictamente las indicaciones facilitadas (ver detalle técnico en asesoría técnica/detalles constructivos), con especial cuidado en los cortes a realizar, si son necesarios, para generar la zona de unión.

- Cuando la junta entre paneles por sí misma no tenga suficiente capacidad para evitar la formación de condensaciones o hielo, se aplicará un sellante en dicha zona que podrá ser de silicona (para la estanqueidad del aire y agua), de butilo (para la estanqueidad al vapor de agua) o de espuma inyectada in situ (para reducir el puente térmico de la junta entre paneles).

- La fijación de paneles de techo unidos a estructuras del edificio, se realizará por medio de varillas o cables tensores. La estructura del edificio deberá estar diseñada para soportar, además de las sobrecargas habituales, las debidas al peso propio de los paneles.

- La longitud máxima de los vanos verticales u horizontales, así como las sobrecargas máximas admisibles de los paneles, deberá coincidir con lo especificado (ver características técnicas) para el tipo de panel proyectado.

- Los equipos de producción de frío, y sus accesorios, no podrán ser colgados directamente de los paneles, siendo necesaria una sujeción independiente para ellos.

- Evitar el corte con discos, ya que puede ocasionar virutas de metal que se adhieran a la superficie del panel y produzcan problemas de oxidación. En el caso de que se tengan que utilizar discos, asegurar la retirada de las virutas metálicas.

- Verificar el uso de tornillos adecuados a la estructura requerida.

- Eliminar la protección plástica de recubrimiento de los paneles.

- Reparar correctamente los posibles rasguños que se produzcan en la chapa de cobertura de los paneles.

- Comprobar el correcto sellado de los puntos singulares.

MANTENIMIENTO DE UNA CÁMARA FRIGORÍFICA

- Revisar, al menos cada seis meses, el estado y la tensión de los tensores de sujeción de techos, así como realizar la limpieza de los mismos.

- La superficie de los paneles se puede lavar con una mezcla de agua corriente y un agente neutro, seguido de un enjuague con agua corriente y posterior secado.

- Revisar una vez al año los canales de recogida de agua, asegurando que están limpios y en buen estado.

- Revisar una vez al año el estado de los elementos de sellado.

ACABADOS Y CARTA DE COLORES

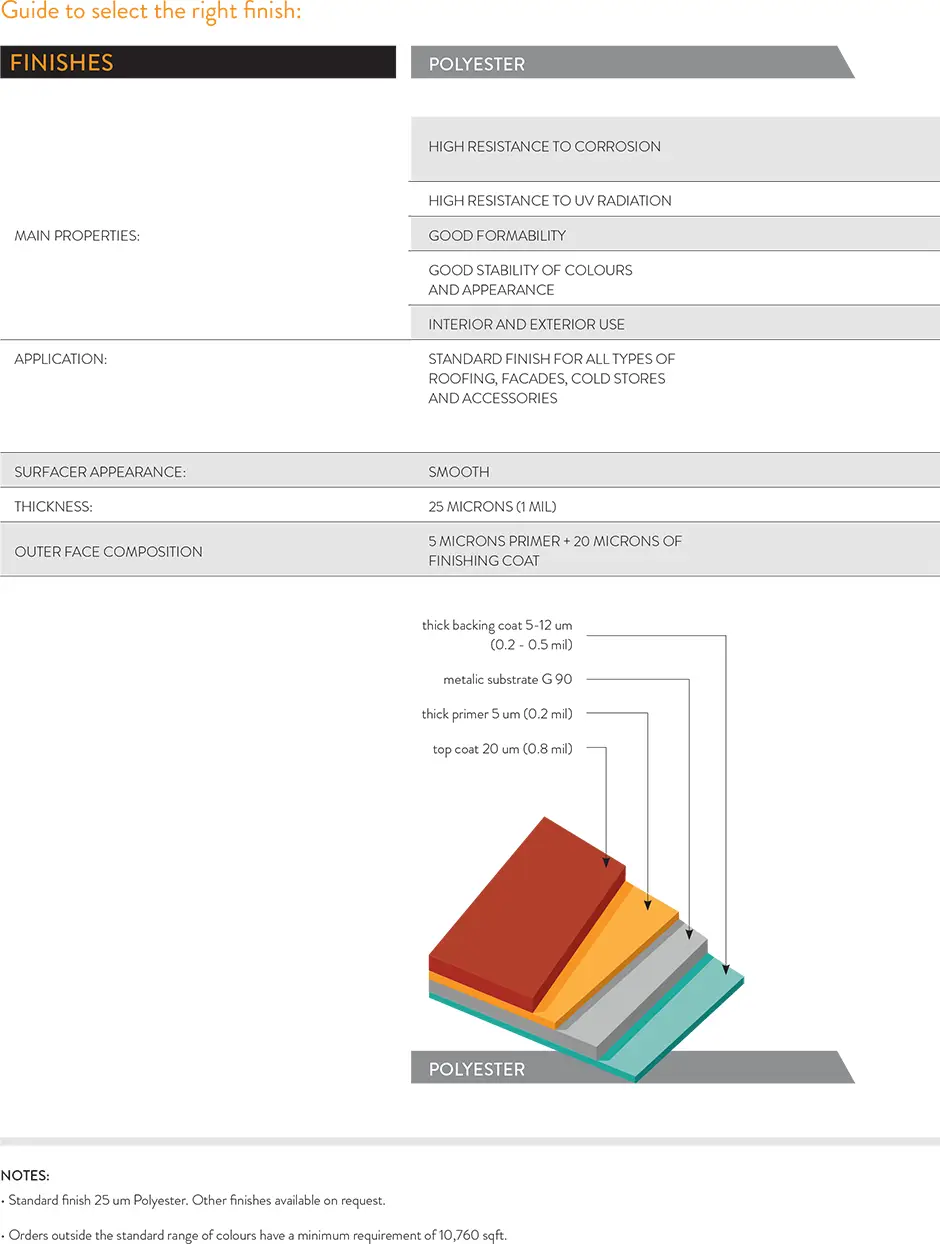

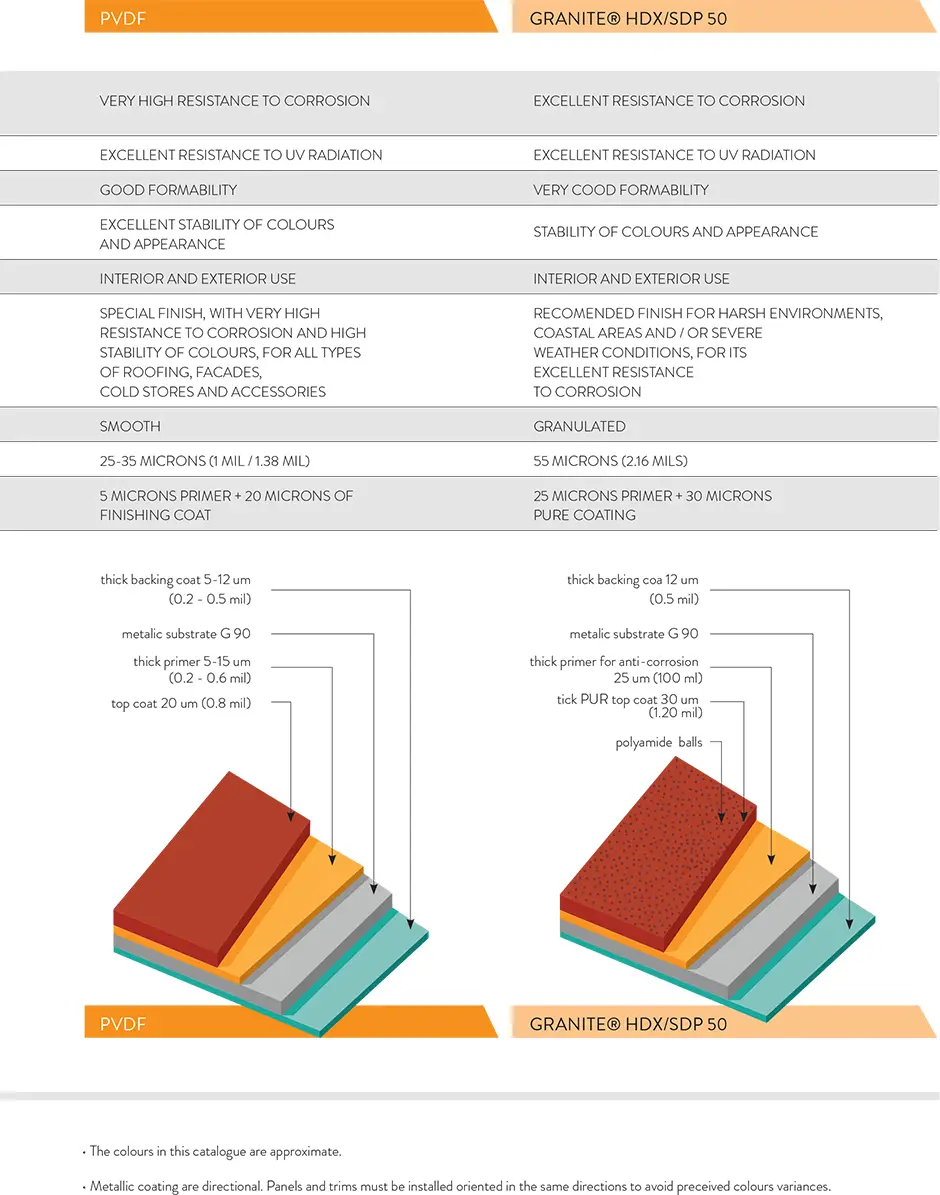

GUÍA DE ELECCIÓN DE RECUBRIMIENTO

DESCARGAR GUÍA RECUBRIMIENTO

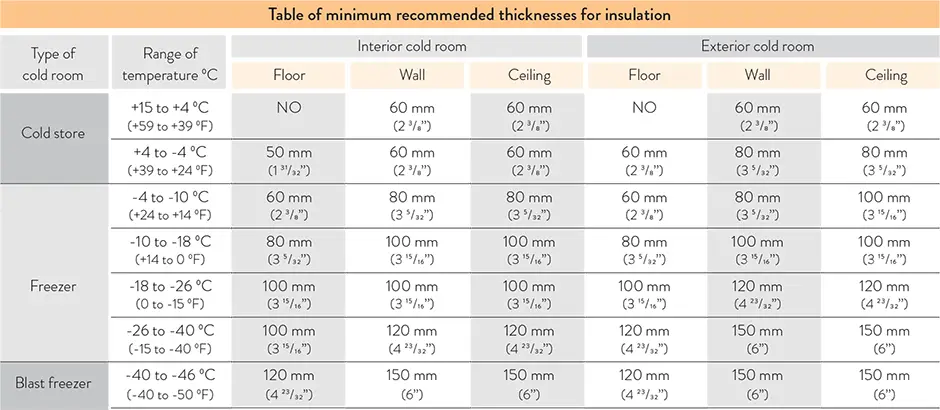

Para elegir el prelacado adecuado a cada uso, el responsable del diseño de la instalación deberá tener en cuenta tanto la incidencia de los rayos UV como la exposición a ambientes corrosivos del edificio o proyecto

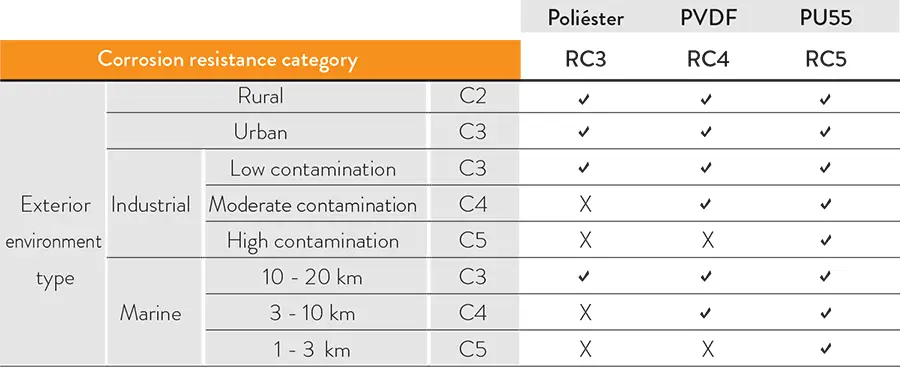

- Resistencia a la corrosión del sistema de pintura para determinar la resistencia a la corrosión de un sistema de pintura, éste se somete al ensayo de niebla salina. Dicho ensayo evalúa la aparicion de corrosión tras un número de horas en cámara de niebla salina. Los resultados proporcionan a cada esquema de pintura un valor de resistencia a la corrosión RC, desde RC1 a RC5, siendo RC1 el valor mas bajo. Esto significa que aquellos esquemas de pintado con clasificacion RC3 han mostrado su aptitud para ambientes con clasificación C3 o inferior.

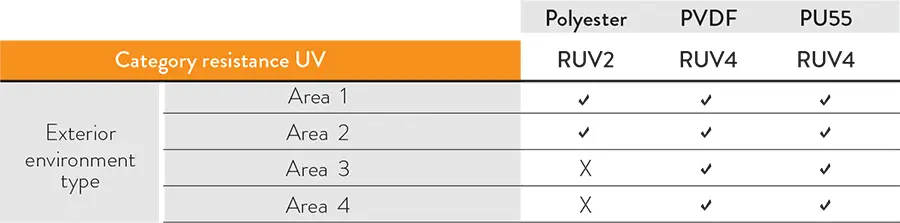

- Resistencia a la radiacion UV del sistema de pintura para determinar la resistencia a los rayos UV de un sistema de pintura, éste se somete al ensayo de envejecimiento acelerado QUV. Dicho ensayo evalúa la pérdida de brillo y color a lo largo del tiempo a causa de los rayos UV. Los resultados proporcionan a cada esquema de pintado un valor de resistencia a los rayos ultravioleta RUV, desde RUV1 a RUV4, siendo RUV1 el valor más bajo.

- Clasificación de los ambientes.

| DESCRIPCIÓN DE LAS CATEGORÍAS CORROSIVAS PARA AMBIENTES EXTERNOS | |

| C1 | Muy baja |

| C2 | Baja: Zonas con bajo nivel de contaminación. Zonas prevalentemente rurales o industriales sin incidencia por anhídrido sulfuroso. |

| C3 | Media: Zonas urbanas, industriales con contaminación baja por dióxido de azufre (SO2) y zonas de costa con baja salinidad (de 10 km a 20 km desde el mar). |

| C4 | Elevada: Zonas industriales con contaminación moderada por dióxido de azufre (SO2) y zonas de costa con salinidad moderada (de 3 km a 10 km desde el mar). |

| C5 I | Muy elevada: Zonas industriales con atmósferas muy agresivas y elevada contaminación por dióxido de azufre (SO2) |

| C5 M | Muy elevada: Zonas de costa y marítimas con elevada salinidad (de 1 km a 3 km desde el mar). |

| Categoría ambiente corrosivo | Tipo de ambiente | |||||||||||

| Rural | Urbana | Industrial | Marina | |||||||||

| C1 - Muy baja | ||||||||||||

| C2 - Baja | ||||||||||||

| C3 - Media | SO2 Baja | (10-20 km) | ||||||||||

| C4 - Alta | SO2 Media | (3-10 km) | ||||||||||

| C5 I - Muy alta | SO2 alta | |||||||||||

| C5 M - Muy alta | (1-3 km) | |||||||||||

| DESCRIPCIÓN DE LAS CATEGORÍAS DE RESISTENCIA UV PARA AMBIENTES EXTERNOS | |

| Zona 1: | Zonas no expuestas a radiación UV. Uso interior sin ningún tipo de radiación. |

| Zona 2: | Zonas con exposición baja a radiación UV o sin requerimientos especiales de mantenimiento de color. |

| Zona 3: | Zonas con exposición moderada a radiación UV. |

| Zona 4: | Zonas con exposición alta a radiación UV o con requerimientos especiales de mantenimiento de color. |

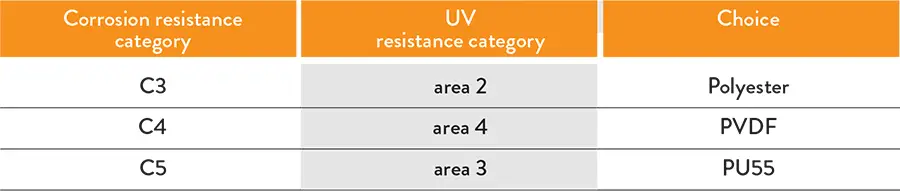

- Elección de los sistemas de pintura para los distintos ambientes

Una vez conocida la categoría del ambiente, el responsable del diseño deberá decidir el sistema de pintura:

- Deberá determinar el sistema de pintura apto en términos de corrosión. La siguiente tabla puede ser usada como guía.

- Deberá determinar el sistema de pintura apto en términos de radiación UV. La siguiente tabla puede ser usada como guía.

- Deberá elegirse un sistema de pintura apto tanto en términos de resistencia a la corrosión como de resistencia a la radiación UV. Los siguientes casos pueden ser usados como guía.

Los datos declarados en las tablas son informativos y no constituyen una garantía sobre el material. Debe contactar con Masterpanel para aquellas aplicaciones que requieran de garantía sobre el acero de los paneles.